01 レーザックスの歴史

創業期

1941 - 1964

1941年、創業者近藤栄二は、中島飛行機半田工場の協力会社として、近藤航空機製作所を創業する。当社の歴史はここから始まった。

1945年の終戦と同時に近藤航空機製作所は閉鎖されるが、翌1946年に丸眞製作所を知立に設立、精密機械鋳造を開始する。

-

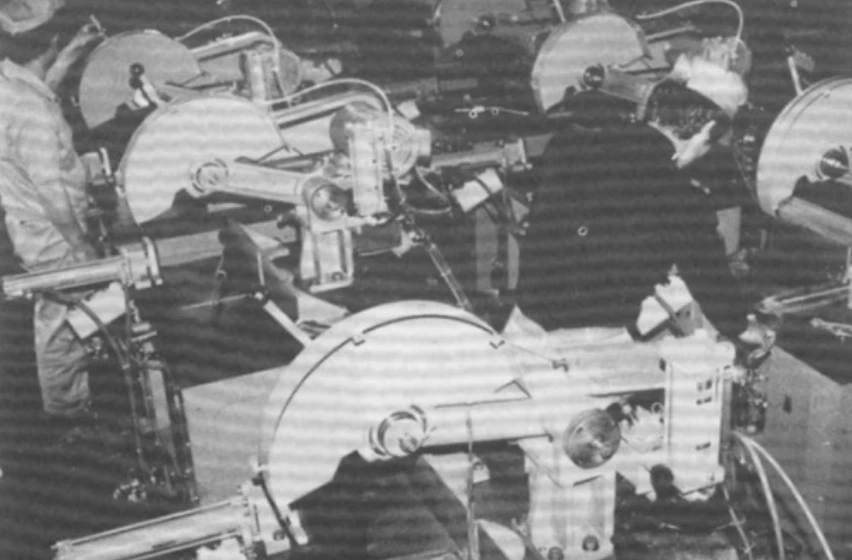

創業時の近藤航空機製作所

もともと創業者の近藤栄二の父である近藤仁郎吉は、柿や落花生の皮をむく農業機械を製造していた。戦況が逼迫してきたため、国から軍需工場への転換を命じられる。1941年に近藤航空機製作所は創業し、中島飛行機半田工場の協力会社として、旋盤を使って零式戦闘機のエンジン回りの部品をつくった。工場は名鉄三河線の沿線にあり、50人ほどの従業員が働いていた。周囲は静かな住宅地だったという。1945年に終戦を迎えると近藤航空機製作所は閉鎖される。

-

第二のスタートとなった丸眞製作所

終戦の翌年の1946年、近藤航空機製作所のあった場所に、近藤栄二は丸眞製作所を設立する。終戦で日本経済は壊滅状態となった。当社は、旋盤加工の技術は持っていたが、そもそもの加工する材料がなかった。そこで街中に落ちていたり、家庭などにあった金属を買い取ったりして、その金属を溶解、鋳造して材料とした。鋳物材料は、鋳物加工をする志賀機械を通じて豊田自動織機の織機フレームとして使われた。当時鋳物材料をつくっている会社も少なく、ちょうど同じ地域にあった丸眞製作所に声がかかった。

成長期

1965 - 1983

1965年、高度成長期の波に乗り、機械部品材料分野から機械メーカーへの飛躍を目指し、丸眞精機を設立する。

同時に鋳造加工の可能性を広げるために、フラン樹脂やフライス盤など、多様な工法や加工技術に挑戦する。

-

丸眞精機の設立

1965年、丸眞製作所の主要取引先からの受注減が予想されていたため、鋳造以外の新規事業への挑戦を決めた。同年、新たに丸眞精機株式会社を設立し、工作機械の製造に活路を見出そうとした。当時、部品加工においては、従来の1台で1つの工程しかできない単能工作機から1台で複数の工程を担える工作機へのシフトが始まっていた。丸眞精機はこの流れに乗ろうとしたものであった。設立時には、立型・横フライス盤を新規に導入し、アルミサッシ切断機を製造し主にYKKに販売した。

-

精密機械鋳造の挑戦と課題

丸眞製作所の主要取引先である富士機械製造(現(株)FUJI)は、品質管理に特に厳しく、納品する工作機械部品はJIS規格への適合が求められた。毎日の気温、湿度の変化が、鋳物製品の品質に影響するため、工程管理の微調整が必要であった。強度の強さを証明するため、日常的に引張試験などを行い信頼性も勝ち取っていった。1984年、省エネ式4t熱風キューポラに更新し、より高品質な鋳物づくりを実現した。一方で品質を保つには広い工場が必要であったが、周囲が住宅地であったため、工場拡張ができないことに常に悩んだ。

飛躍期

1984 - 2023

1984年、1台の炭酸ガスレーザー加工機が導入される。

当社にとって1号機となるレーザー加工機であった。

以降、レーザー加工機は毎年1機、2機と増設される。

1988年、株式会社レーザックスが分離独立する。

-

レーザー加工との出会い

1984年、当社初となるレーザー加工機(炭酸ガスレーザー加工機)が導入された。導入のきっかけは創業家である近藤の親族にレーザーの研究者がおり、相談ができたことがあった。最初に導入した炭酸ガスレーザー加工機は、当時でも1台1億円を超す高額設備投資であった。当時、当社の主要業務であった鋳造は、周囲が住宅地であったため、設備拡大が難しく、一時は工場の中国移転や事業譲渡も検討されていた。こうした状況を脱し、新しい事業の柱としての可能性を見つけようと決断されたのがレーザー加工事業への参入であった。1号機では大手宅急便会社の配送車両の車体の板金切断をした。

-

レーザー加工に活路を見出す

レーザー加工は、国内で事業を続ける上で、成長途上でありしばらくは赤字の状態だった。しかし、設備の増設を続けなければ仕事が増えないため、当面の売り上げは通常の半分くらいでもいいという覚悟をもって積極的な設備投資を進めた。当時は鋳造事業が利益を出しており、既存事業で会社を支えて、新規事業に投資をするというサイクルで事業を展開させていた。レーザー加工機を6機導入した前後で将来的な売り上げの見通しが立ち始める。1988年にレーザー加工の独立した会社として株式会社レーザックスを設立した。

-

航空機部品加工への復帰

当社の創業は1941年の近藤航空機製作所設立に始まる。創業から50周年を迎えた1991年、当社は、海外の航空機エンジンメーカーから部品製造の受注を受け、航空機部品加工の世界に復帰することになる。2009年、当社は航空宇宙産業界の国際的な工程認証プログラムである「NADCAP(ナドキャップ)」の認証取得を受ける。1990年に特殊工程管理の標準化や効率化を目指して創設され、米国の非営利団体(NPO)であるPRI(Performance Review Institute)が審査を行う。現在はボーイング社やエアバス社など50社以上の主要メーカーが、サプライヤーの製造工程の審査をPRIに委託している。当社は発注元である航空機エンジンメーカーからの要請があり、それに応えるため取得をした。

丸眞重工、丸眞精機を統合し新生レーザックスが誕生

2011年、レーザー加工分野を主力事業とすることを決意し、丸眞重工、丸眞精機を、レーザックスに統合する。

ここから鋳造による精密工作機械部品、IC基板用スクリーン印刷機製造、レーザーによる部品加工などの技術を高次元で融合させることに挑戦する。

-

オリジナル加工機「OPTICEL FHシリーズ」の開発

2014年、オリジナル製品であるハンドトーチ型レーザー溶接機「OPTICEL FHシリーズ」の販売を開始する。もともと当社はメーカーになりたいという思いがあった。レーザー加工ヘッドは自社製品として販売していて、国内メーカーでは競合がほぼいない市場環境であったが、その後、レーザー加工周辺機器を手掛けるメーカーが徐々に出始めたため、さらなる市場浸透を図るため、「OPTICEL」ブランド展開をした。メーカーとして自社製品を次々に世の中に送り込めるように、社内に多くいるレーザー加工のノウハウを持っている社員からアイデアを出す制度を2011年から始めた。そのアイデアから製品化したのがハンドトーチ型レーザー溶接機「OPTICEL FHシリーズ」であった。

-

大型3次元加工機の導入

レーザー加工が普及するにつれ、求められる加工物が多様化していく。当社においても1m以上の円形の加工物のオーダーが得意先から増えてくる。2014年、当社は大型3次元加工機を導入する。現在、発電機タービンブレード、航空機・ロケットエンジン部品などの燃焼器系の冷却用孔あけ加工に使用されている。

-

小型加工機「LuXシリーズ」の開発

レーザー加工機を導入する際は、自社で使いやすいようにレーザー発振器、レーザー加工ヘッド、加工機を個別に調達し、自社でセットアップして加工に使用してきた。一方で、工作機械用のNC加工機は、毎回レーザー加工向けの特殊仕様で製作してきた。そのため、「特殊仕様の設計」「高額な費用」「長い納期」という不満や悩みが発生した。それならば「レーザー加工にマッチしたNC加工機を自分たちでつくろう」と考えたのが、小型加工機開発のきっかけだった。開発はNC加工機の設計・製作会社とのコラボレーションで始まった。開発した「LuXシリーズ」は、小型ながら一般工作機と同等の機能を搭載し、省スペースで設置が可能である。また、アフターサービスは国内で行い、故障などのサポートも迅速な対応ができるという特徴を持つ。

02 高まる期待

レーザーの魅力は、従来の加工技術では不可能だった高い精度にある。

これによりさまざまな付加価値をもったプロダクトが次々と生まれている。

レーザー加工は、溶接、切断、孔あけ、表面変質といった用途に使用されるほか、レーザーそのものを利用した機器には、レーザーメスやレーザー距離測定などその利用分野は大きく広がっている。

IoTやビッグデータ、AIといった技術革新によって第4次産業革命が進む今、レーザーの用途や活用領域はさらに拡大しようとしている。

現在、レーザックスは、レーザー加工や加工装置の設計・製造のほか、医療分野への進出の可能性も視野に入れている。

-

カーボンニュートラルへの取り組み

現在、地球温暖化を抑えることは世界共通の課題となっている。カーボンニュートラルは、未来に向けて地球環境を守るために必要なだけでなく、新たな産業を生み出し経済の成長につながる可能性もある。カーボンニュートラルは、エネルギー利用を抑えて経済成長を阻害するものではなく、新たな産業の成長に向けた絶好の機会とする考え方である。気候変動という課題への対応を通じ、技術革新や生産性のさらなる向上を追求することで経済を発展させる。レーザックスもこうした考えに賛同し、レーザー技術の進化に寄与したいと考えている。

-

レーザー加工の未来を見つめる

第4次産業革命が進むものづくり現場では、あらゆるものがインターネットでつながるIoTや、さらなるAIの活用により、クラウドを通じた工作機器の連携と、自動化・無人化が進むと考えられている。そのため、加工の条件をデジタル制御しやすいレーザー加工はさらなる成長が見込まれる。現在、レーザックスは、銅など高反射材の加工や、新たな異種材接合、さらには、高精度な微細加工に対応するため、「非熱・非接触のレーザー加工」を特長とする超短パルスレーザーにも挑戦している。レーザックスはレーザー加工の可能性をさらに広げることで社会に貢献していきたいと考えている。

03 挑戦の遺伝子

レーザックスはお客様と一緒に挑戦をしてきた会社であり、その歴史は挑戦の連続だった。

そして今、ものづくりの未来に向けて大きな可能性を切り拓こうとしている。

例えば、遠くない未来、空気のない宇宙空間では、レーザーで溶接した建築物が実現するかもしれない。

そんな可能性に満ちたワクワクする未来を実現するため、レーザックスはさらなるレーザー事業の深化と新たな価値の探索に挑んでいく。

これこそがレーザックスに受け継がれてきた挑戦のDNAである。